Errore nel formato dell'e-mail

emailCannotEmpty

emailDoesExist

pwdLetterLimtTip

inconsistentPwd

pwdLetterLimtTip

inconsistentPwd

Perché il casting a carico ad alta pressione?

0

Macchina da 00 tonnellate che lancerà gran parte del sottoscritto del modello Ye ordinato macchina da 8000 tonnellate per parti più grandi

Calore curabile

Il trattamento termico non è più solo per i getti di sabbia. I getti per stampi ad alta pressione vengono ora trattati e utilizzati in applicazioni strutturali nel settore automobilistico. Ciò si ottiene utilizzando leghe uniche che minimizzano le impurità come il ferro e l'utilizzo dell'assistenza al vuoto per fare una fusione con poca porosità a bolle durante il trattamento termico.

Se hai bisogno di un casting, dovresti iniziare valutando il casting da dado ad alta pressione. Contattaci presso Saige Machine

E lascia che il nostro team esperto ti guidi nella giusta direzione per il tuo progetto.

Quindi, perché scegliere il lancio da morire ad alta pressione su un altro processo?

1.Spessore del muro

HPDC consente le pareti più sottili di qualsiasi processo di fusione. Le alte velocità di iniezione consentono al metallo di riempire cavità sottili e intricate prima che il metallo inizi a solidificarsi. Gli spessori delle pareti inferiori a 2 mm possono essere raggiunti in alluminio e sottili come 1 mm in zinco. La capacità di lanciare pareti sottili è un vantaggio significativo per un ingegnere di design. Le geometrie complesse possono anche essere prodotte per adattarsi a molte applicazioni e risulta in una parte molto leggera.

1.Tolleranze

Il casting da morire può raggiungere le tolleranze più precise di qualsiasi altro processo di fusione. Le stampi per fusione sono prodotte in acciaio per utensili H13 e possono essere lavorati con precisione e lucidati al micron. La durata dell'acciaio e il tempo di solidificazione rapida del processo consente di produrre costantemente tolleranze strette per tutta la vita del dado.

1.Porosità

L'aria intrappolata e il gas all'interno di una fusione si chiamano porosità. Il processo HPDC può produrre più turbolenza durante il riempimento rispetto ad altri processi, ma ciò non significa necessariamente più porosità. HPDC compensa il riempimento turbolento mediante solidificazione rapida e alta pressione per ridurre al minimo la porosità nella parte. In General Die Casters, usiamo Fondararex Vacuum Assist che crea una condizione quasi Vacuum nella cavità del dado durante il riempimento per ottimizzare l'integrità del casting.

1.Microstruttura

Le proprietà di un casting sono il risultato della sua struttura a grano, che viene creata quando il casting si solidifica. La solidificazione più rapida crea una matrice stretta di piccoli cereali. Più piccoli sono i cereali, meglio sono le proprietà perché sono i confini del grano, non i grani stessi, che sono in grado di fallire sotto stress. HPDC produce le migliori proprietà complessive a causa del suo tasso di solidificazione superiore.

1.Forza al peso

Quando si combinano pareti sottili con una microstruttura fine, il risultato è un casting forte e leggero che è difficile da battere.

1.Costo degli utensili

HPDC ha un costo di strumenti relativamente elevato rispetto agli altri processi di fusione. Le stampi a fusione sono stampi in acciaio con precisione, che possono resistere alle forze di iniezione e di bloccaggio delle macchine da fusione.

Questo costo di strumenti più elevato è compensato con una lunga durata degli strumenti e la possibilità di progettare stampi per produrre più parti alla volta, riducendo il prezzo della parte. Le cavità del dado, (la parte di lavoro del dado), possono generalmente gestire almeno 100.000 cicli prima di dover essere sostituite. Il costo per ristrutturare il dado con nuove cavità sarà circa la metà dell'investimento iniziale poiché il blocco detentore può essere spesso rinnovato e riutilizzato per diverse centinaia di migliaia di colpi.

In General Die Casters facciamo muore con un massimo di 12 cavità che produrranno oltre 1,2 milioni di parti durante la vita del dado. Quando questi fattori vengono presi in considerazione, il costo degli strumenti per pezzo spesso ha un senso economico.

1.Finitura superficiale

La fusione per stampo ad alta pressione può creare una finitura superficiale perfetta per la finitura e viene spesso utilizzata come punto focale cosmetico di un prodotto. Questa finitura superficiale si ottiene con tempi di riempimento rapidi e pareti lisce del cast muore. I getti di dado ad alta pressione possono essere fatti saltare, dipinti, anodizzati, cromati e persino lucidati a una finitura a specchio

1.Costo del casting

Il costo di fusione per die ad alta pressione è in genere inferiore a altri processi a causa dell'elevato tasso di produzione. Le macchine per la fusione per stampo ad alta pressione possono andare in bicicletta da 60-120 cicli all'ora a seconda delle dimensioni della parte. Quando questo è combinato con la capacità di utilizzare stampi che producono più cavità alla volta, puoi fare migliaia di parti in un turno. Ciò si traduce in un prezzo molto economico. Inoltre, poiché una fusione può avere pareti molto più sottili, il peso della fusione può essere molto inferiore rispetto ad altri processi che contribuiscono a un prezzo inferiore utilizzando meno metallo.

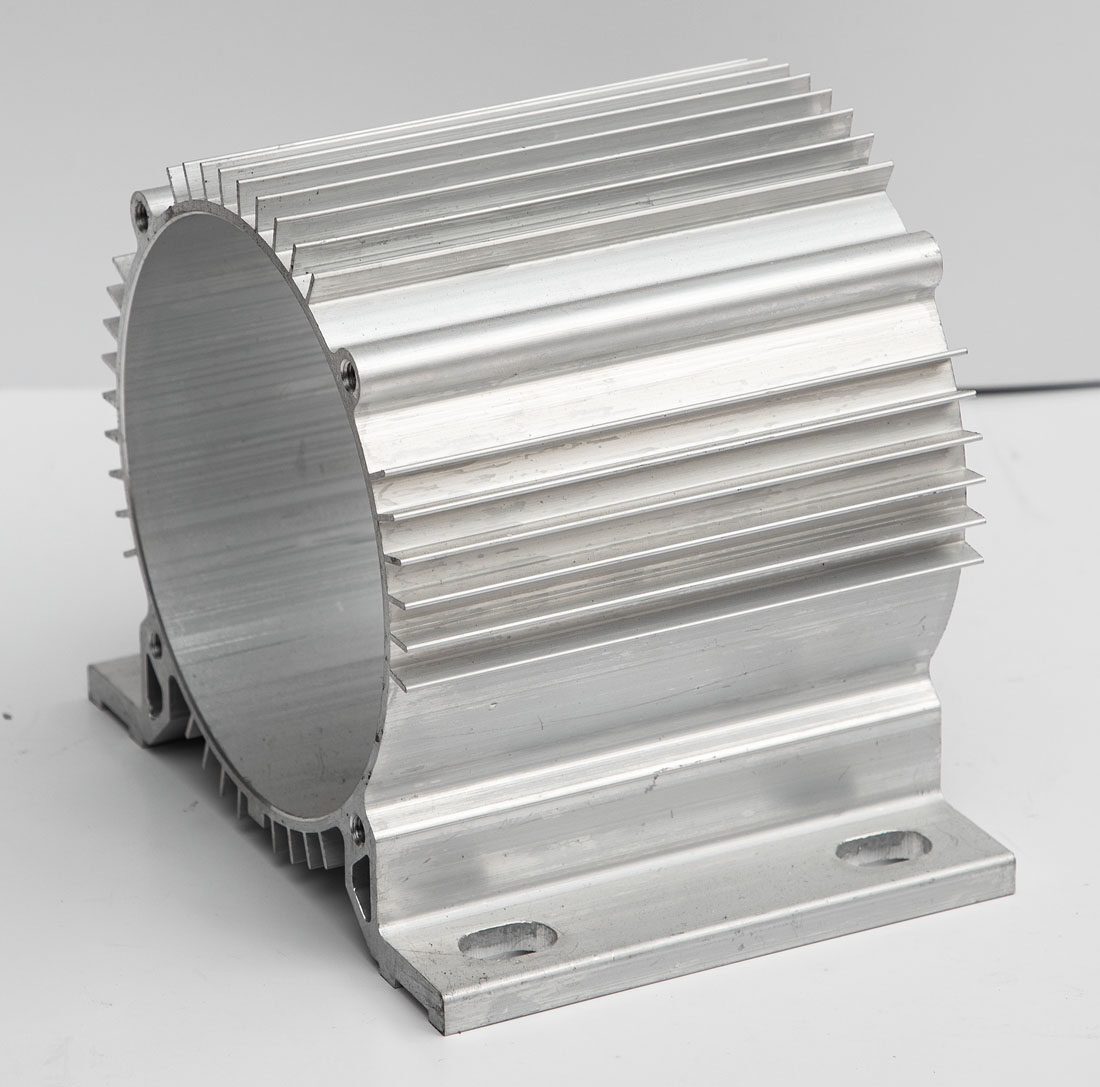

1.Dimensione del casting

La tecnologia del cast da morire e le dimensioni della macchina continuano ad evolversi con macchine più grandi e migliori. La dimensione del fusione potrebbe essere stata una volta una limitazione per il casting da dado ad alta pressione, ma questo sta cambiando. Molti blocchi di motori automobilistici e marittimi sono ormai fusi ad alta pressione su macchine da 4500 tonnellate. Telsa sta attualmente installando un 6 .

1.